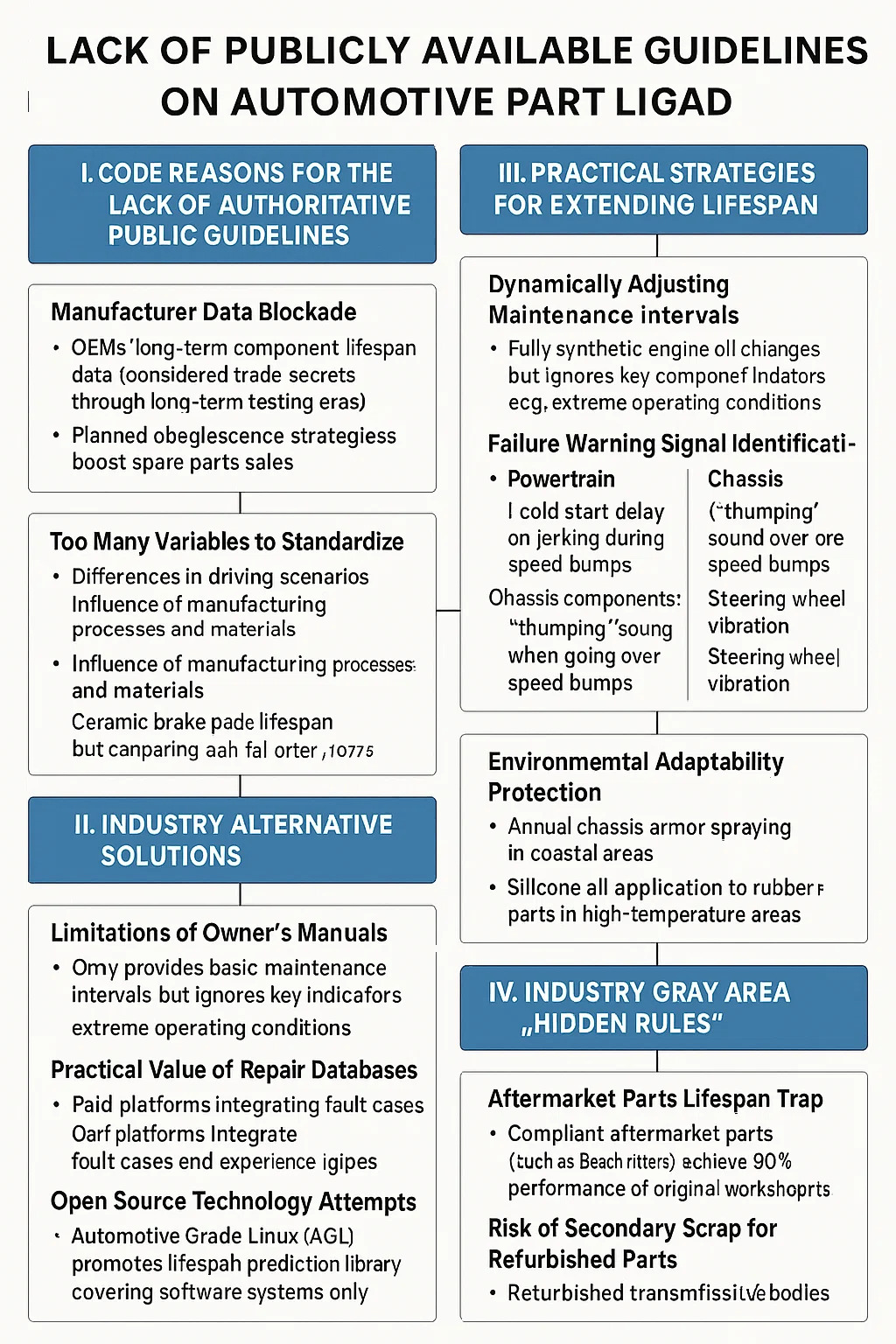

자동차 수리 산업에는 모든 부품의 수명을 포괄적으로 다루는 공개적으로 사용 가능한 단일 지침이 없습니다. 자동차 부품 . 이러한 상황은 업계의 복잡성과 다양한 변수의 영향으로 인해 발생합니다. 다음은 이러한 요인에 대한 주요 분석입니다.

I. 권위 있는 공공 지침이 부족한 핵심 이유

• 제조업체 데이터 차단: 장기 테스트를 통해 OEM이 축적한 구성 요소 수명 데이터(예: 타이밍 벨트 파손 임계값 및 베어링 마모 곡선)는 영업 비밀로 간주되어 공개되지 않습니다.

일부 자동차 제조업체는 보증 기간 이후 부품 고장을 보장하기 위해 "계획된 노후화" 전략을 채택하여 예비 부품 판매를 늘립니다.

• 표준화하기에는 변수가 너무 많습니다.

운전 시나리오의 차이: 엔진 마모는 장거리 고속도로 주행보다 2배 이상 높습니다. 섀시 구성 요소는 건조한 지역보다 제빙제를 사용하는 지역에서 60% 더 빨리 부식됩니다.

제조 공정 및 재료의 영향: 세라믹 브레이크 패드는 일반 금속 패드에 비해 수명이 2배나 길지만 가격은 3배 더 비쌉니다. 대부분의 지침에서는 그러한 비교를 피합니다.

II. 산업 대체 솔루션

• 사용 설명서의 한계: 기본 유지 관리 간격(예: 오일 교환)만 제공하고 주요 구성품 경고 표시(예: 변속기 밸브 본체 마모 징후)를 무시합니다. 극한의 작동 조건(예: 오프로드 주행 후 조기 차동 오일 교환)에 대한 권장 사항은 다루지 않습니다.

• 수리 데이터베이스의 실용 가치: 유료 플랫폼(예: AllData)은 결함 사례를 통합하여 사용자가 특정 모델에 대한 고주파 결함 지점을 쿼리할 수 있도록 합니다(예: 독일 자동차의 터보차저 오일 누출 약 100,000km).

고위 기술자의 경험 데이터베이스: 일본 자동차의 발전기 베어링 수명은 일반적으로 150,000km인 반면, 미국 자동차의 경우 80,000km에 불과합니다.

• 오픈 소스 기술 시도: 자동차 등급 Linux(AGL)는 수명 예측 알고리즘 라이브러리 개발을 촉진하지만 현재는 하드웨어 수명이 아닌 소프트웨어 시스템에만 적용됩니다.

III. 수명 연장을 위한 실용적인 전략

• 유지 관리 간격을 동적으로 조정: 혼잡한 교통 상황에서는 완전 합성 엔진 오일을 표준 12,000km 대신 8,000km마다 교체해야 합니다. 갑작스러운 파손을 방지하기 위해 구형 차량의 고무 부품(엔진 마운트, 오일 씰)에 대한 검사 주기를 6개월로 단축했습니다.

• 실패 경고 신호 식별

파워트레인: 냉간 시동 지연이 3초를 초과하면 연료 펌프 성능이 저하되었음을 나타냅니다. 급가속 중 급격하게 움직이는 것은 점화 코일 노화를 나타냅니다.

섀시 구성 요소: 과속 방지턱을 지날 때 "쿵" 소리가 나면 충격 흡수 장치가 고장난 것입니다. 스티어링 휠 진동은 동적 불균형을 나타냅니다.

• 환경 적응성 보호

염분 부식을 지연시키기 위해 해안 지역에 연간 섀시 장갑 스프레이를 뿌리고 있습니다. 고온 영역의 고무 부품에 실리콘 오일을 도포하여 경화를 방지합니다.

IV. 업계 회색지대 "숨겨진 규칙"

• 애프터마켓 부품 수명 트랩

규정을 준수하는 애프터마켓 부품(예: Bosch 필터)은 원래 부품 성능의 90%를 달성하지만 라벨이 없는 작업장 부품은 수명이 50% 감소합니다.

• 리퍼브 부품의 2차 스크랩 위험

개조된 변속기 밸브 본체는 마모된 밸브 코어를 재사용할 수 있으며 설치 후 3개월 이내에 2차 고장률이 40%를 초과합니다.